润滑脂与润滑油不同,是含稠化剂的半固体状,有着复杂的性质,一旦用错润滑脂,有可能造成重大事故。因此要充分考虑使用目的、使用环境等来选择合适的润滑脂。

选择润滑脂时,首先应明确使用润滑脂的目的。按润滑脂所起的作用,润滑脂大致可分为减摩、防护、密封三大类,选用时需要根据涂抹润滑脂的部位以及不同润滑脂的作用来选用符合要求的润滑脂。其中,防护润滑脂,应重点考虑其抗氧化性、抗水性等方面性能;密封润滑脂,则应首先考虑接触的密封件材料是橡胶、塑料或是金属,并且还要注意润滑脂与密封件是否相容。

环境温度高和机械运转温度高的,应选用耐高温的润滑脂,一般润滑脂的使用温度都低于其滴点20-30℃。当润滑部位温度超过 60℃时钙基脂就不能使用而应使用钠基脂、锂基脂等,当温度高于120℃时应当使用膨润土润滑脂、聚脲脂或复合皂基脂等。当润滑部位的实际温度超过

180 ℃,或要求极低温如-60℃,此时一般采用合成油制高低温润滑脂。而对于润滑部位工作温度变化幅度较大的,则应采用宽温润滑脂。

润滑脂的物理状态对轴承的运转速度特别敏感,在较高转速条件下,要选用低粘度基础油制成的润滑脂,因为这些脂的机械安定性好,抗剪切能力强。对于低中转速用润滑脂,应选择高、中粘度基础油制成的润滑脂,以保证具有足够的粘附性和极压性来满足中低速、负荷较重的要求。

润滑部位所处环境和所接触的介质对润滑脂的性能有极大影响,因此在选择润滑脂时应充分考虑使用环境。潮湿或易与水接触的部位,不宜选择钠基润滑脂,因为钠基润滑脂抗水性较差,遇水容易变稀流失和乳化,应该选用抗水性良好的复合铝基润滑脂或脲基润滑脂。与酸或酸性气体接触的部位,不宜选用锂基脂或复合钙、复合铝、膨润土润滑脂,应选用抗酸性能好的复合钡基润滑脂或脲基润滑脂,若是接触强酸或强氧化介质,则应使用全氟润滑脂。

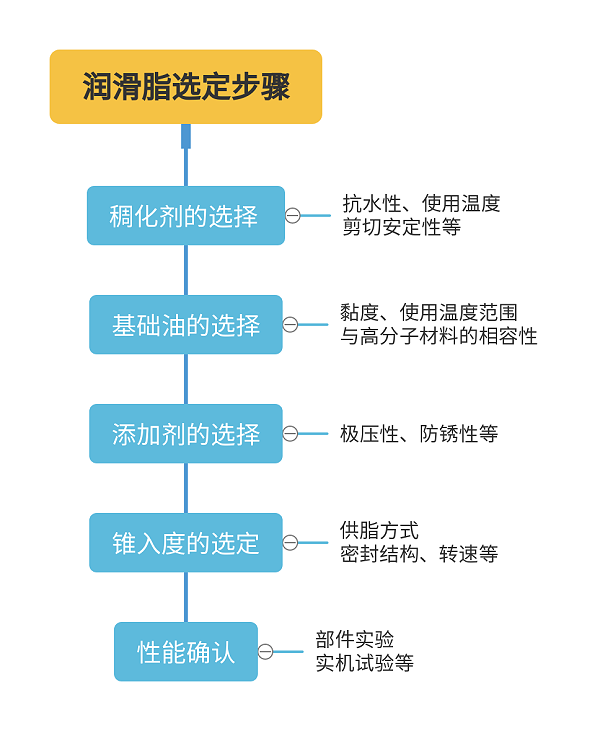

润滑脂由基础油、稠化剂、添加剂三种成分组成,因其组成不同,润滑脂性能也会变化。