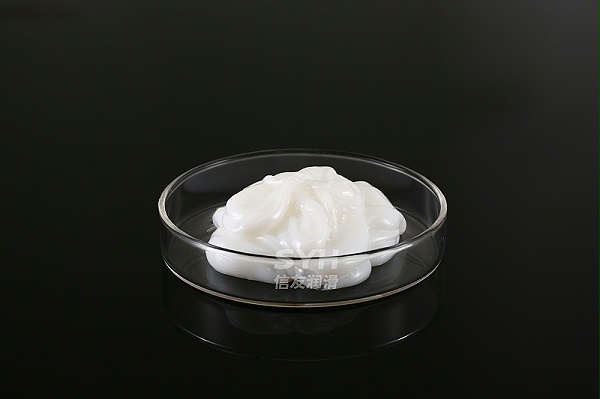

一.白色特种润滑脂

上世纪60年代开发的白色特种润滑脂,是为防止因油脂色差造成生产制造中的污染。白色特种润滑脂主要由一级硬脂酸、氢氧化锂、硬脂酸钙皂、特级白油、抗氧剂等组成,为钙皂类油脂。应用钙皂作为增稠剂是最早开发使用的增稠剂,但形成的润滑脂的耐热性不好,使用温度在80℃以下。随着企业向高速、高产发展,该润滑脂极易发生变质、变稀和分离,因此已不能适应润滑需要,需针对工况进行配方升级,方能匹配企业的严苛要求。

二.3#锂基脂

3#特效锂基脂和3#通用锂基脂是以脂肪酸锂皂稠化润滑脂并加抗氧剂等添加剂所制成的一种多用途润滑脂,可在一45℃~120℃范围内使用。由于锂基脂没有极压添加剂,油膜能够承受的强度(机械强度)较小(4 MPa以下),滴点较低;因此,在生产使用中极易产生分油现象,润滑使用寿命较短。

三.4#高温润滑脂

为了适应各种特殊润滑要求,改善润滑脂性能而在润滑油脂中添加了二硫化钼粉剂,达到减摩、抗压、耐磨的作用。其润滑性能较好,对金属表面有较强的粘附力,能形成润滑膜;但在较大型设备中,该种润滑脂用于轴承的润滑极易发生干涸、发硬、变质, 加剧了轴承的运行阻力。同时,极易造成油污染,对产品质量极为不利;因此,在大型设备润滑中也不建议采用。

四.3#极压锂基脂

极压锂基脂的主要成份是由12羟基硬脂酸、3级硬脂酸氢氧化锂、抗氧添加剂、极压添加剂、 防锈添加剂、基础油N100及机械油组成,并采用锂皂作为增稠剂。由于锂皂有较强的增稠能力,良好的机械安定性和胶体安定性,有较好的抗水性,油膜承受强度为6MPa,使用温度在120℃,短时间极端温度可达160℃;因而,它给设备润滑使用提供了较大的适用范围,满足了机械高速问题。

同时,油脂不分层、不变质。在润滑脂存放和润滑过程中,由于3#极压锂基脂是由12羟基硬脂酸、硬脂酸锂皂等具有良好粘附性的成份组成的,加上3#极压锂基的皂分高,基础油N100粘度高,它的液体稳定性明显好于白色特种脂;因此,在使用中不易变稀和流淌,能适用于较快的转速,机械稳定性好,不会因转速高、压力大而使其变稀分层,具有良好的胶体稳定性,使3#极压锂基脂的油不会淌出污染而造成次品,并且长时间运行不于油,保护了轴承,提高了轴承的使用寿命。还由于其极压性强,同其它锂基脂相比,堪称“长寿命润滑脂”。